120 cm

3-Achs

670g (glider) / 730g (electric)

Hier der Mix aus weissen PLA-Seglerflächen und rotem PETG-Elektro-Rumpf vor dem Erstflug im Januar 2024.

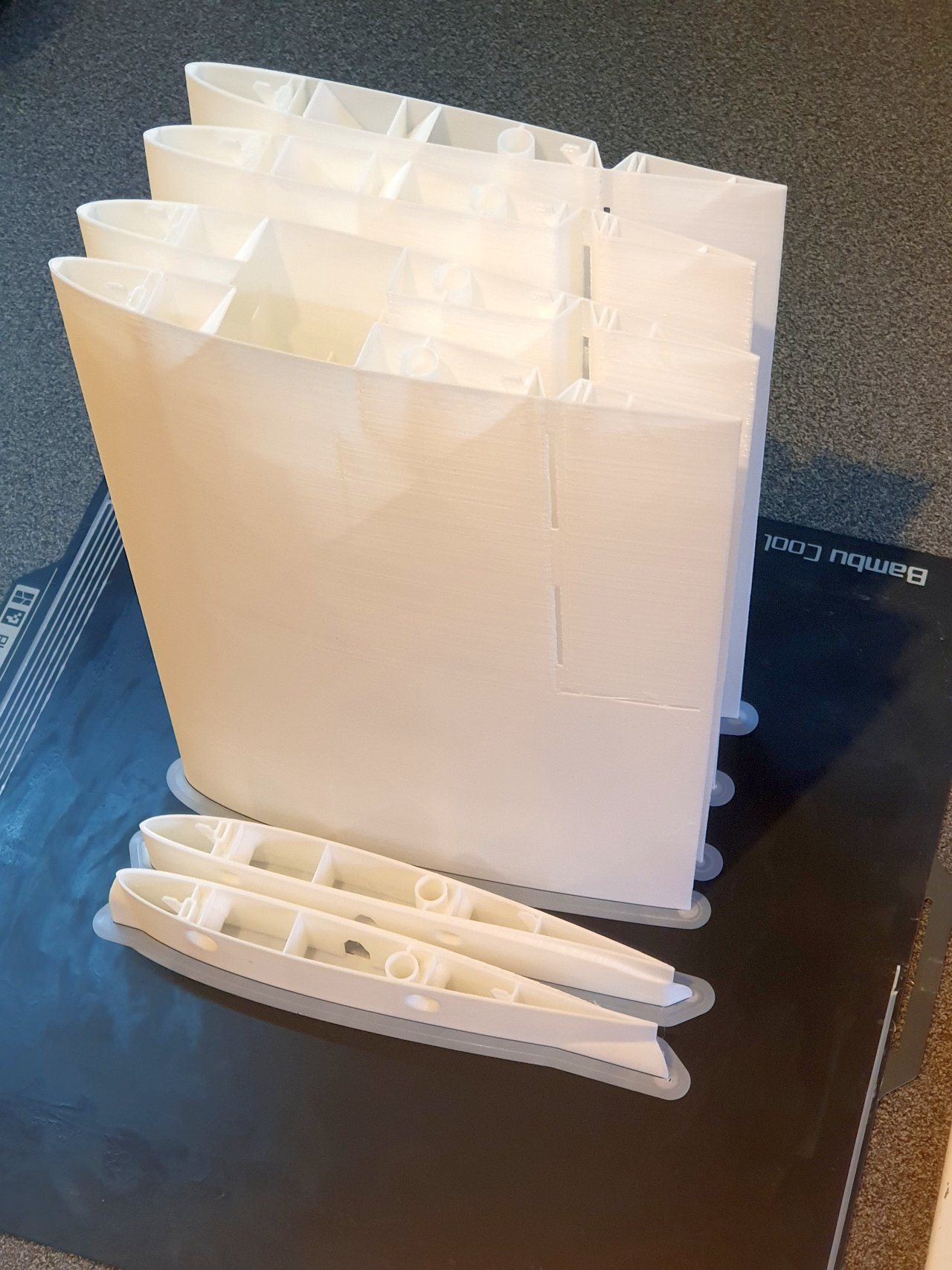

Die meisten Teile der 1.2m Tragfläche kann der Bambulab 3D-Drucker gleichzeitig aus PLA drucken.

So benötigt die komplette Fläche ca. 10h Druckzeit.

Die Einzelteile werden auf ein CFK-Rohr aufgefädelt und einfach mit CA/ Sekundenkleber zusammengeklebt.

So benötigt die komplette Fläche ca. 10h Druckzeit.

Die Einzelteile werden auf ein CFK-Rohr aufgefädelt und einfach mit CA/ Sekundenkleber zusammengeklebt.

Bei entsprechender Einstellung sogar fix- und fertig 2-farbig aus weissem und roten PLA...

Auch die Leitwerksteile sind mit 4x1mm Carbonstäben vestärkt.

Die 4x1mm Carbonstäbe der Leitwerkshälften werden dazu mit leichter Pressung in die 4-eckigen Aussparungen des Rumpfhecks gesteckt.

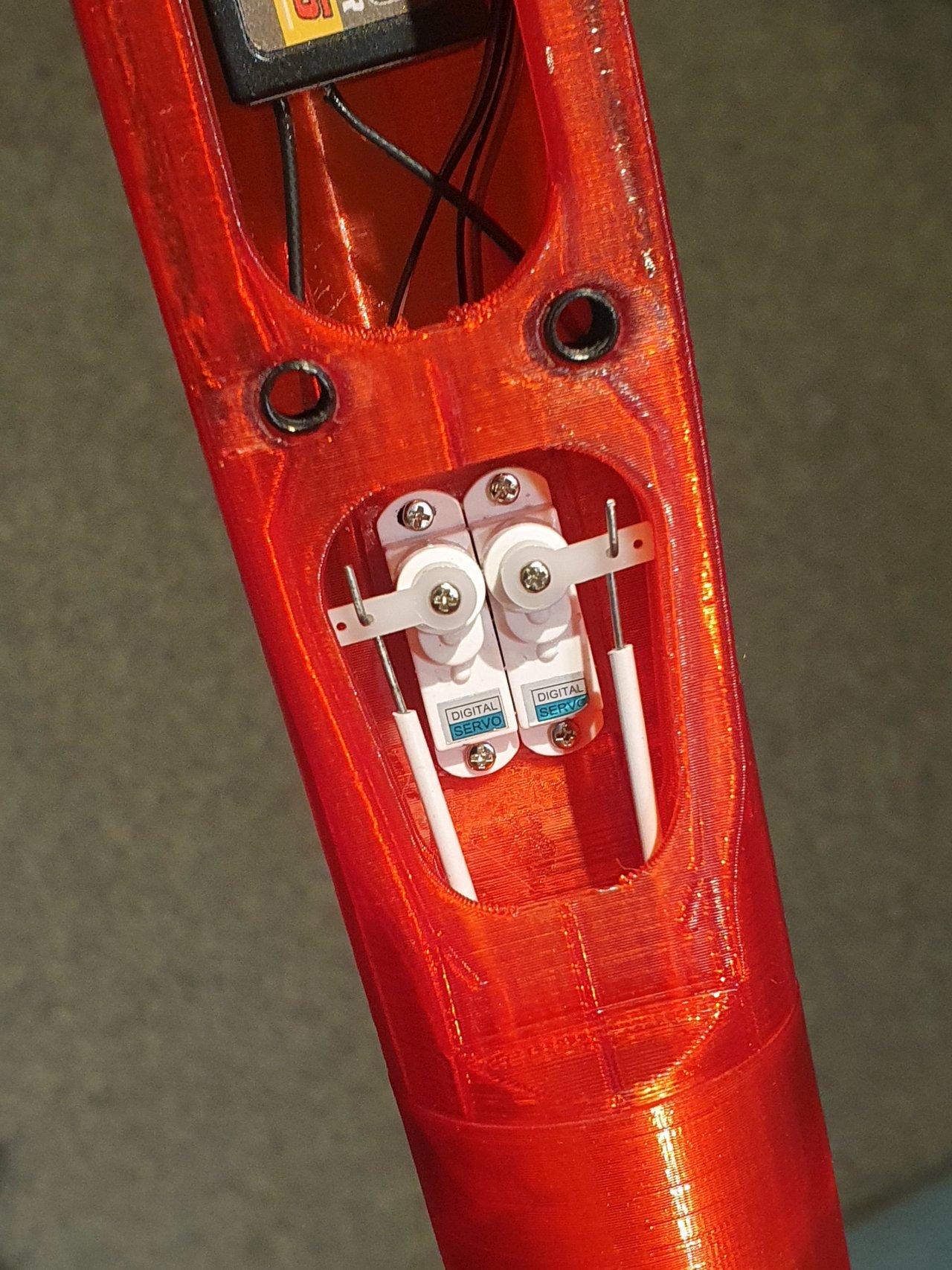

Ich verwende Digitalservos mit Metallgetriebe von Blue Arrow, die für das V-Leitwerk gut ausreichen.

Die Tragflächen aus transparentem PETG sind ein echter Hingucker und zeigen toll den inneren Aufbau mit D-Box, Gitterstruktur und CFK-Rohr.

Auch die Tragflächen habe ich durch ein geteiltes CFK-Rohr teilbar gemacht, um ein minimales rucksack- kompatibles Packmaß zu erreichen

Meine speziell dafür designte Servoabdeckung umfasst das Servo spielfrei und passt bündig ins Flächenprofil.

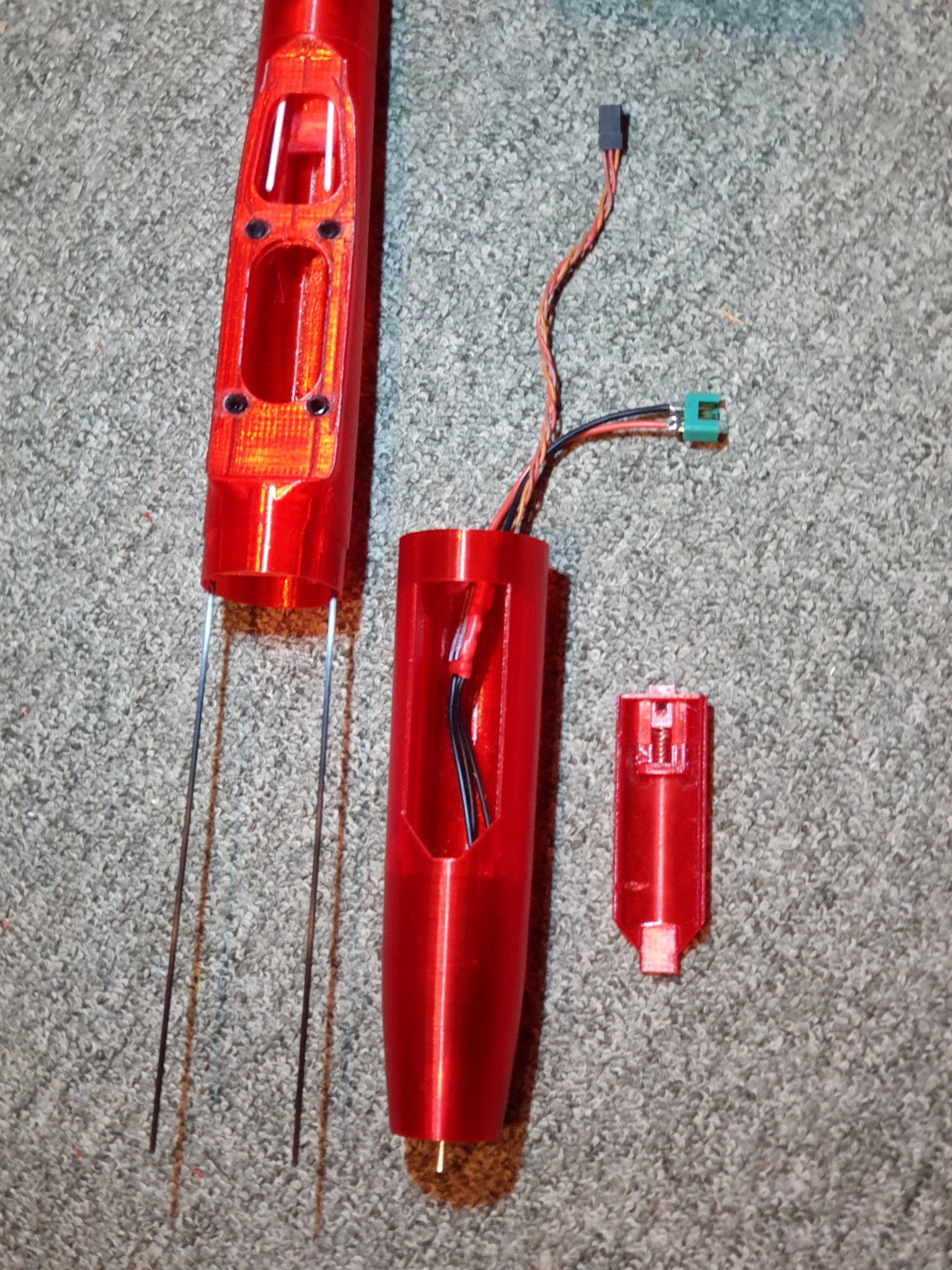

Der Motorspant überträgt Torsions- und Axialkräfte durch CFK-Stäbe auf das Rumpfmittelstück. Ich bin schon gespannt, wie gut die Konstruktion härtere Landungen im Gelände überlebt.

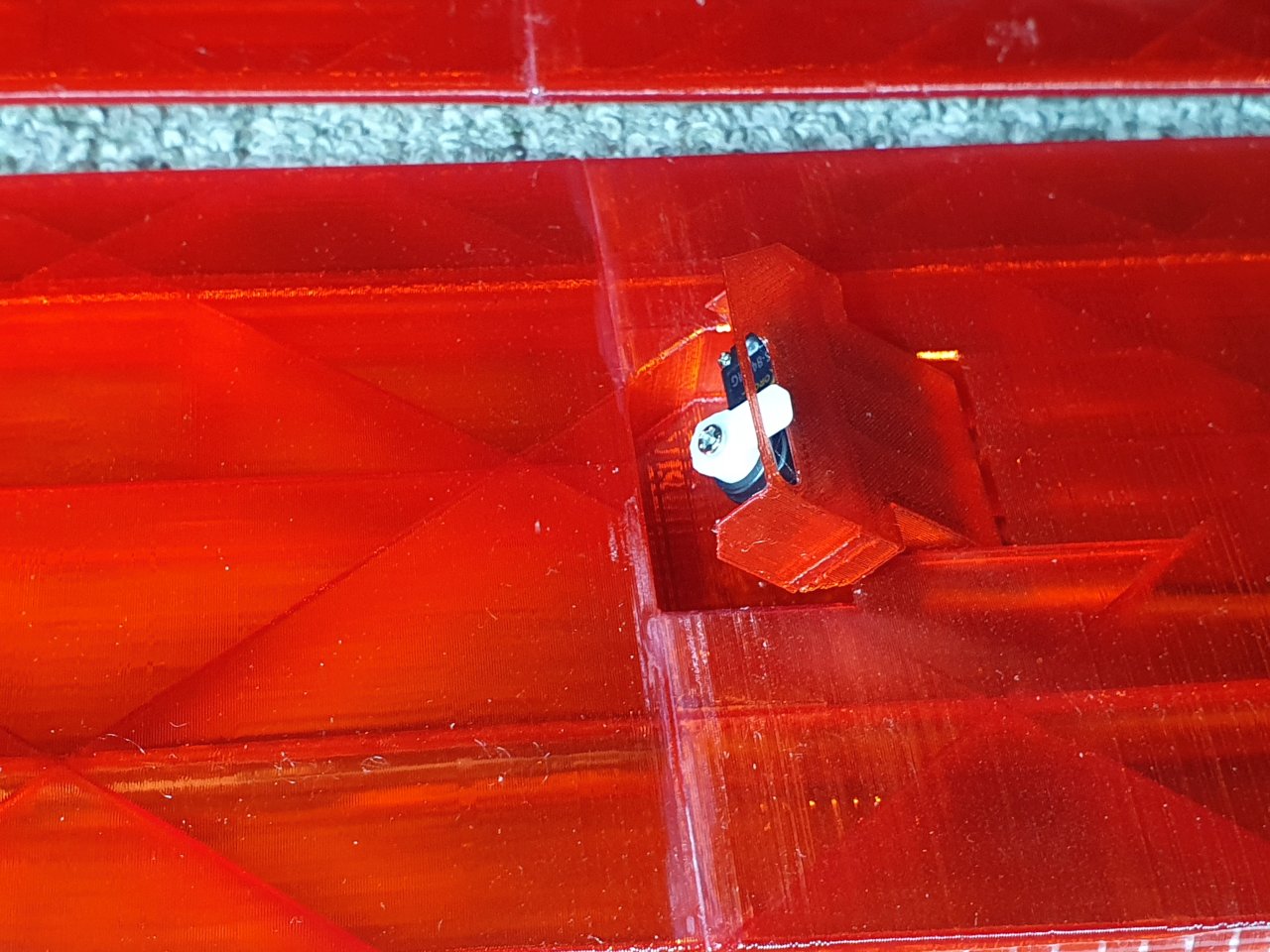

Die Verriegelung der Rumpfklappe hat eine Federvorspannung erhalten.

Durch die Z-Kröpfung schmiegt er sich fast perfekt an die Rumpfkontur an.

Der Alu-Spannkonus mit 6-Kantfixierung stammt von einem alten Graupner 8x4" Mitnehmer.

Mit 75% Infill aus PETG gedruckt, hat er die bisherige Flugerprobung gut bestanden, allerdings möchte ich noch weitere Festigkeitstests machen, bevor ich das Prinzip auf stärkere Antriebe übertrage.