Das "Delta-Konzept" hat den Vorteil, dass 3 identisch aufgebaute, relativ gering belastetete Achsen ausreichen. Durch die geringe bewegten Masse ist er extrem schnell und die Mechanik ist mit einfachsten Mitteln spielfrei zu realisieren. Es gibt es keine ausladenden Teile, er ist daher so kompakt, dass er auf den Schreibtisch passt.

Der "Mini-Kossel" von Johann Rocholl brachte mich Ende 2013 auf die Idee, einen kleinen Deltaprinter zu konstruieren...

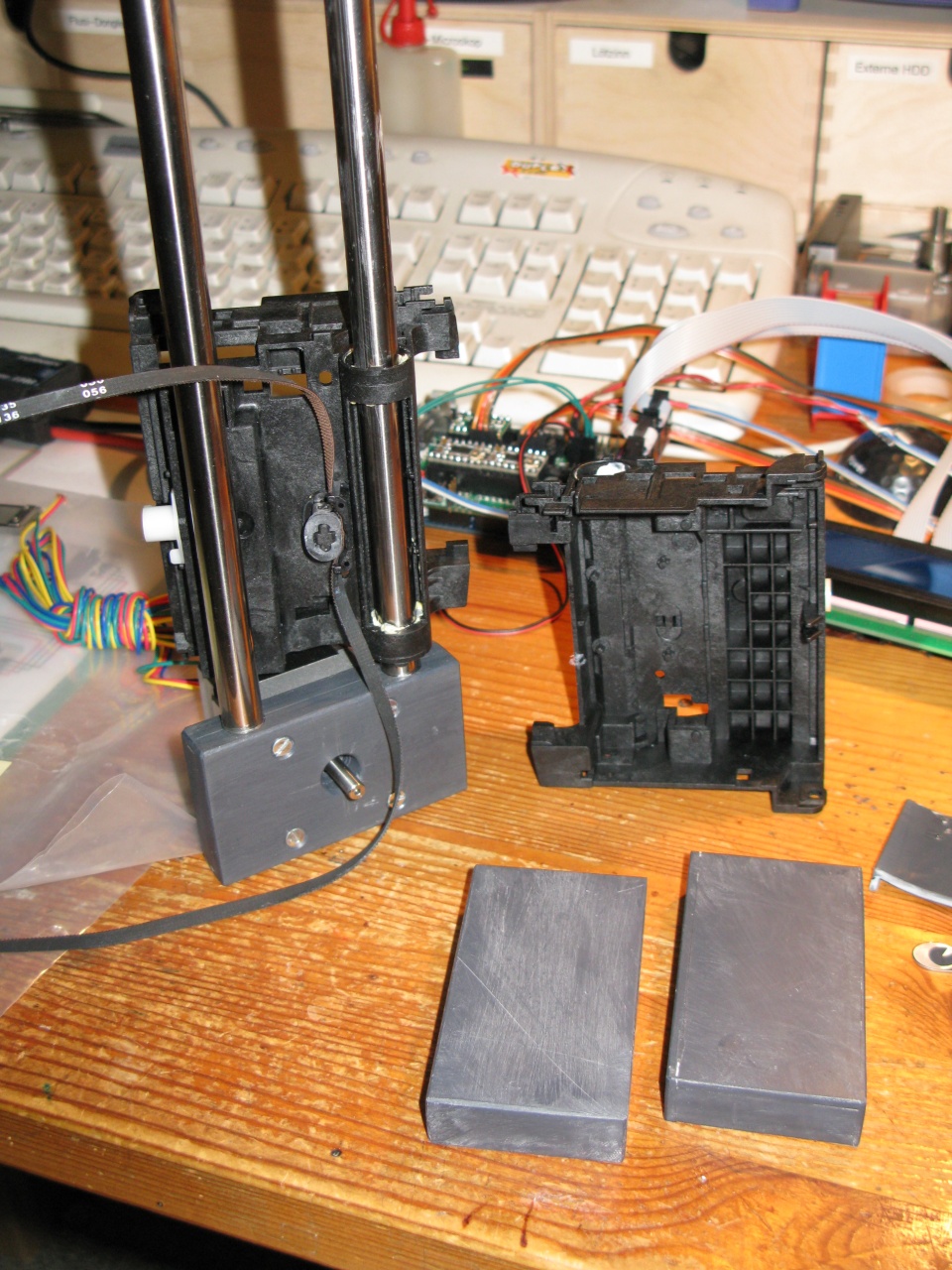

Wegen eines defekten Druckkopfes meines eigenen Druckers hatte ich davon einige ersteigert, und so stapelten sich die ausgeschlachteten Mechaniken...

Von diesem Drucker lässt sich so einiges für einen 3D-Drucker verwerten:

- Geschliffene Schlittenführungen

- Kopfschlitten

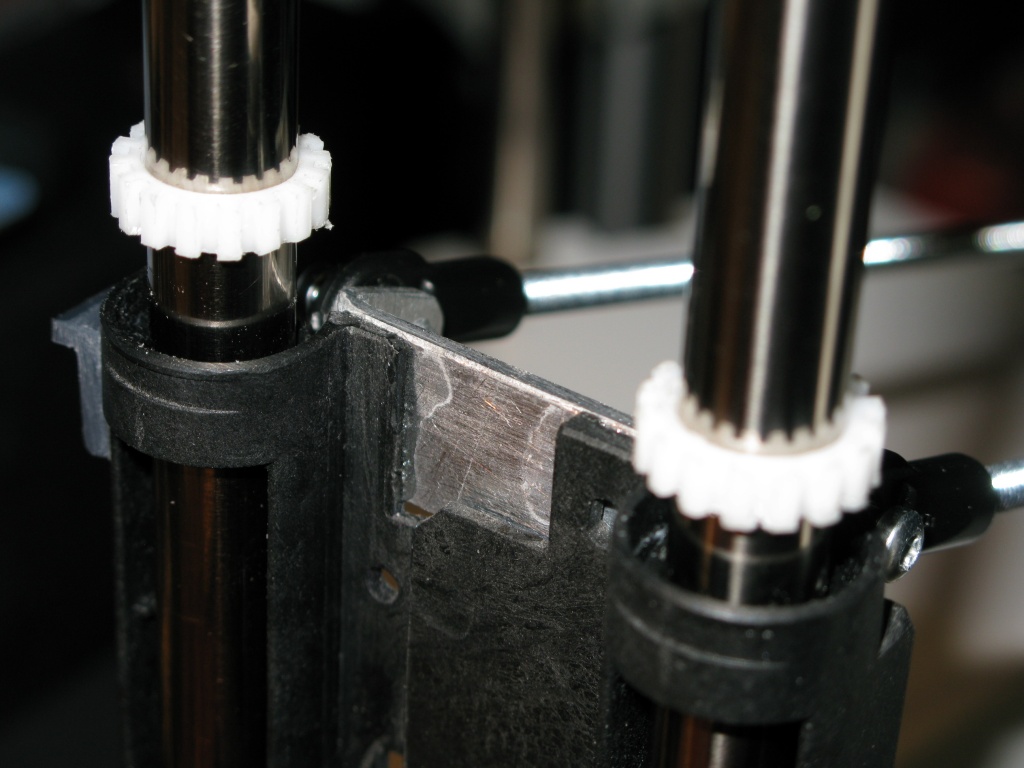

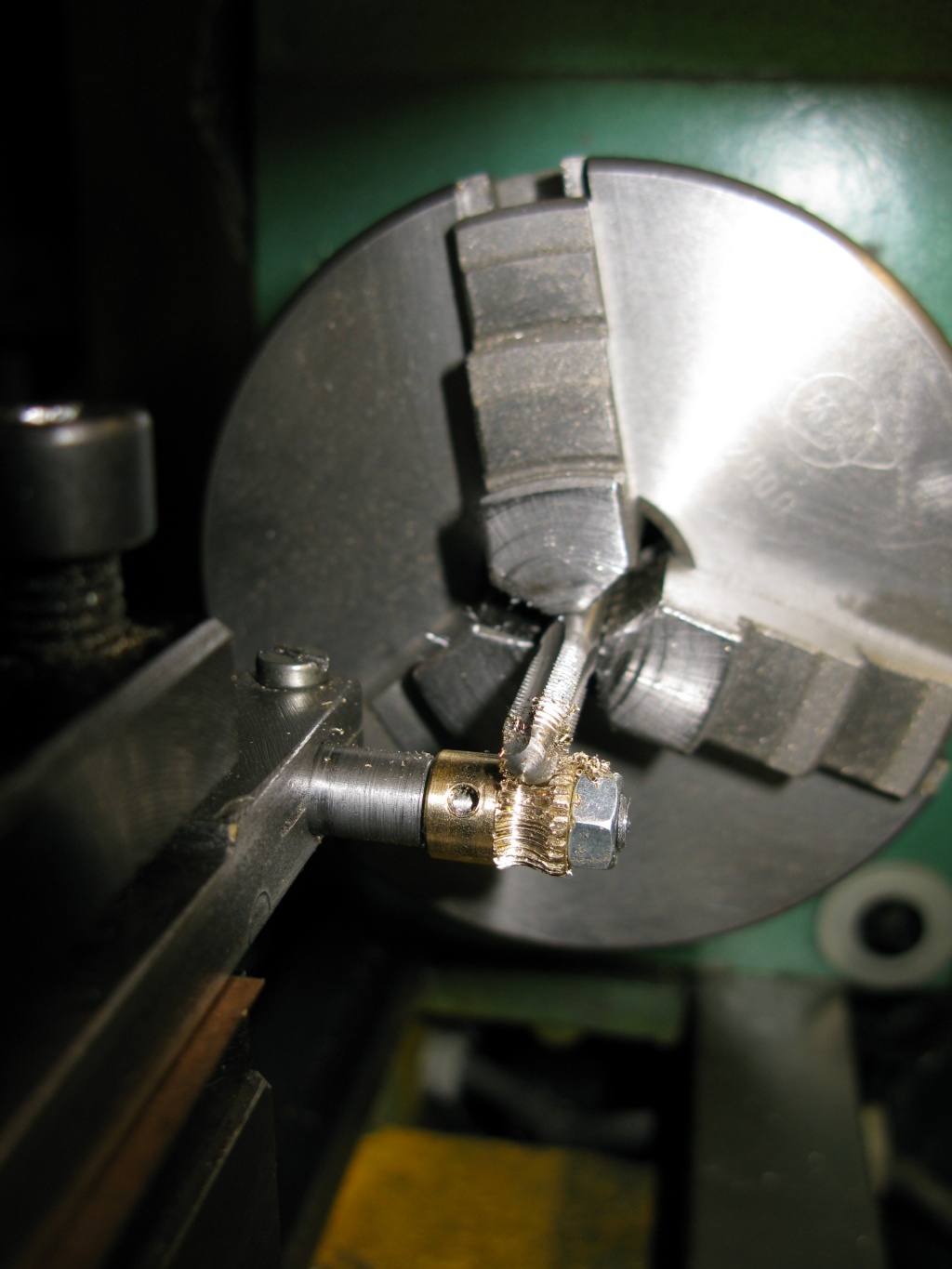

- Zahnräder (innen ausgedreht als Gleitlager)

- Zahnriemen inkl. Spanner und Riemenrad

- Endschalter

- Gehäusematerial (ABS-Plastikplatten)

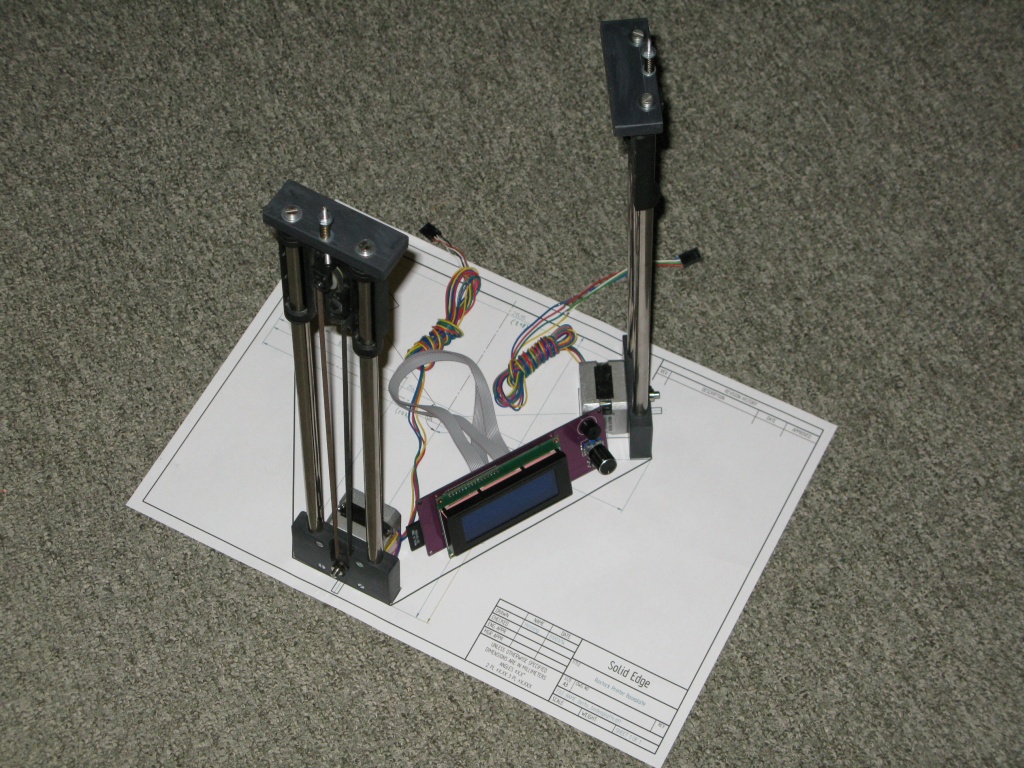

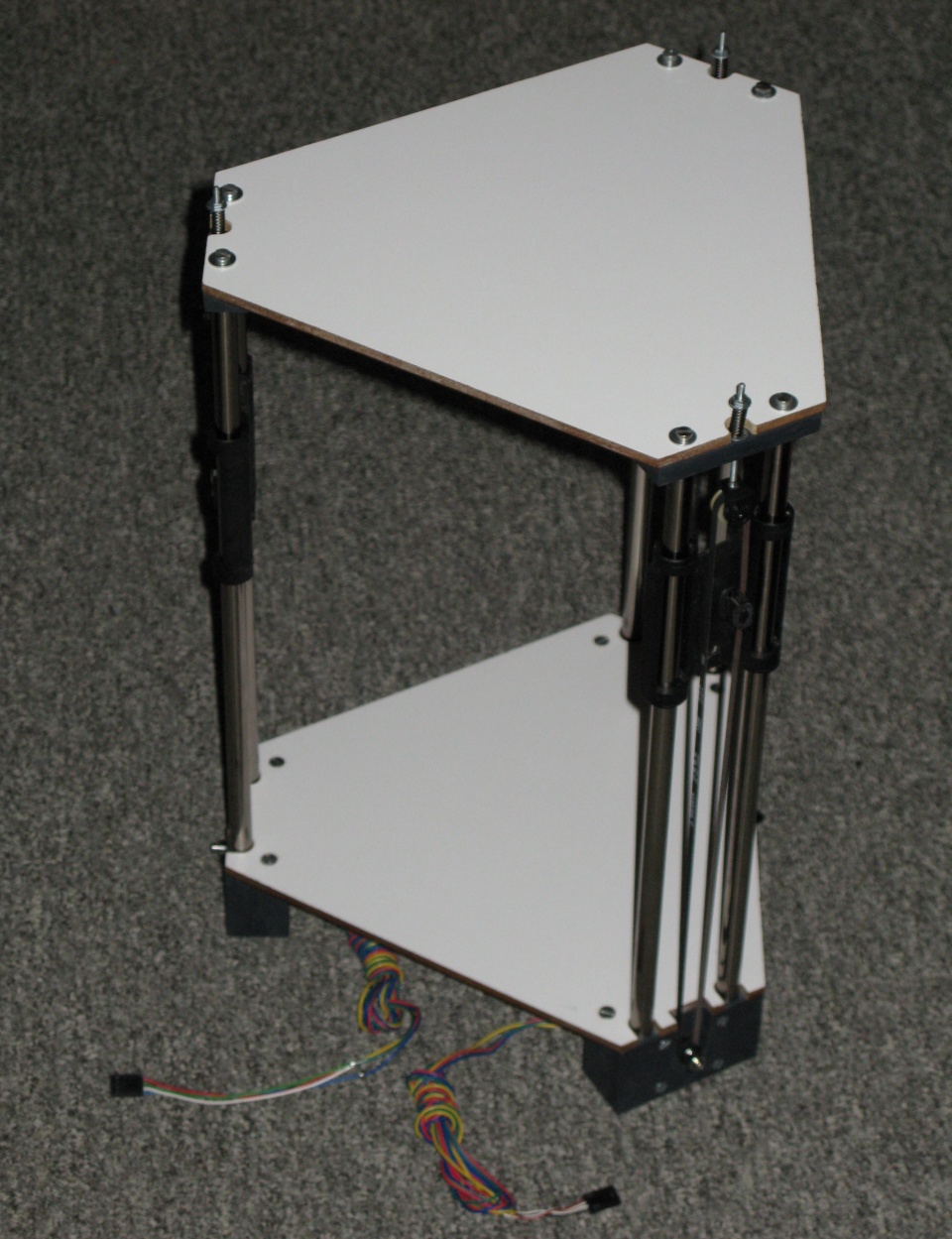

So sind die 3 identischen Linearachsen des Deltadruckers aus den Kopf-Führungen des Pixma hergestellt.

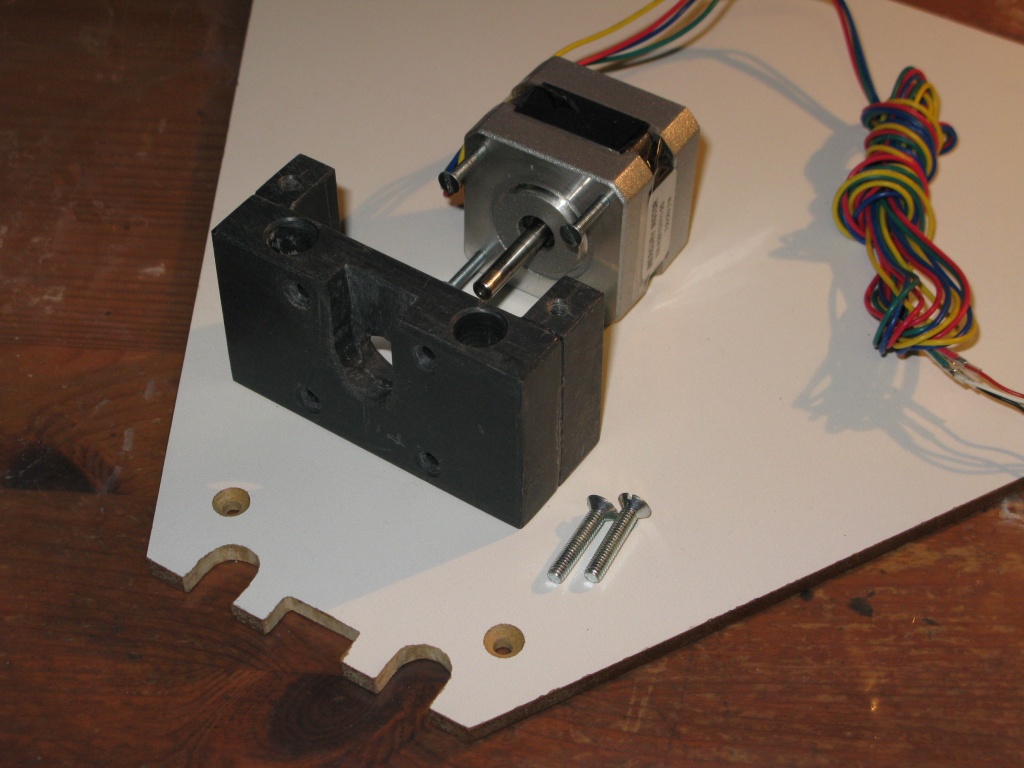

Die Lagerböcke bestehen aus verklebten grauem ABS- Gehäusematerial der Canon- Drucker.

Auch Zahnriemen, Umlenkrollen, Riemenspanner, Riemenrad sind 1:1 übernommen.

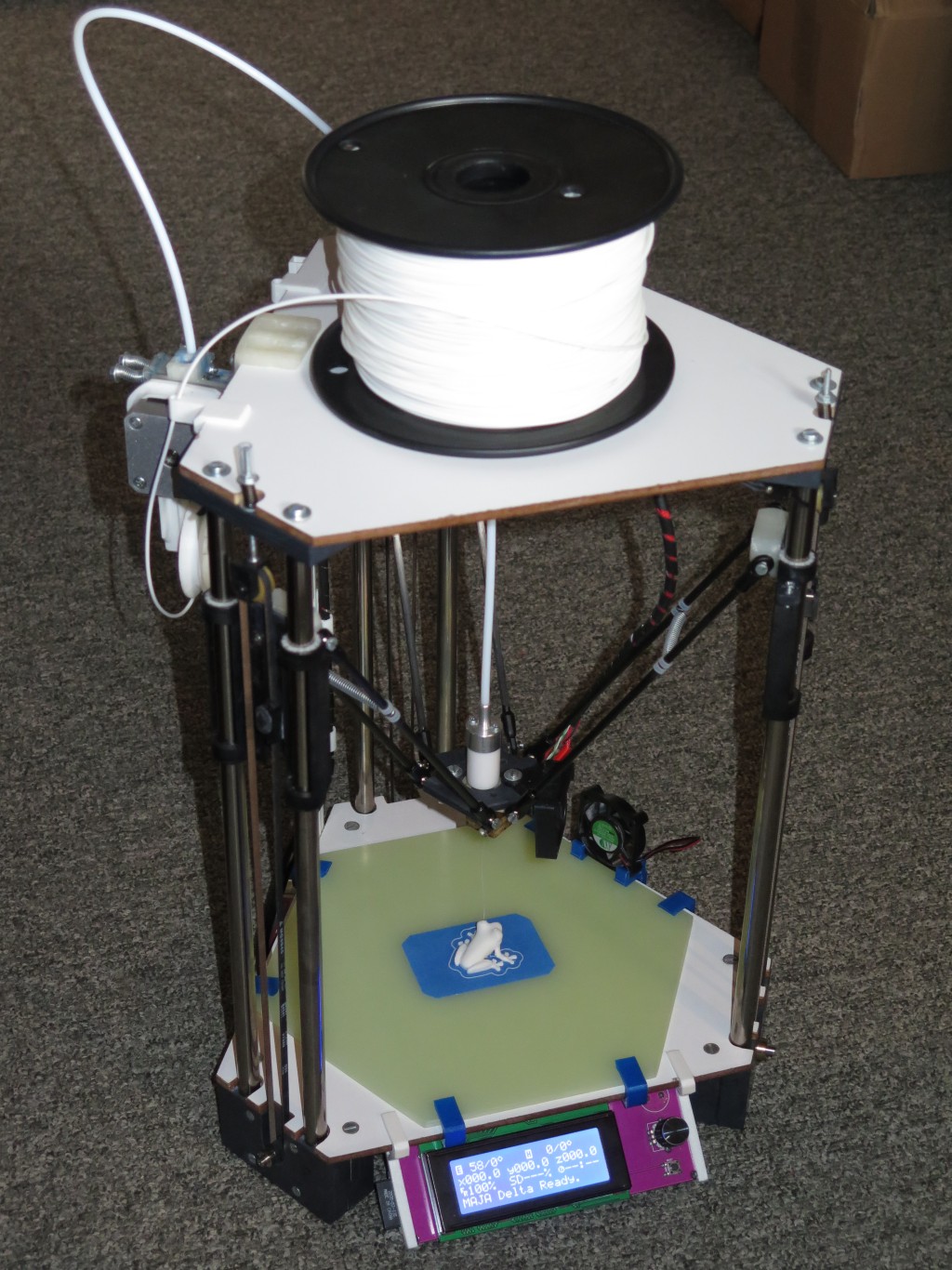

Die Grundplatte sieht im CAD ein bisschen wie eine grimmige Biene aus, daher der Arbeitstitel MAJA für das Projekt...

Die weissen Gleitlager sind exakt auf Maß ausgedrehte Nylonzahnräder, ebenfalls aus der Druckermechanik.

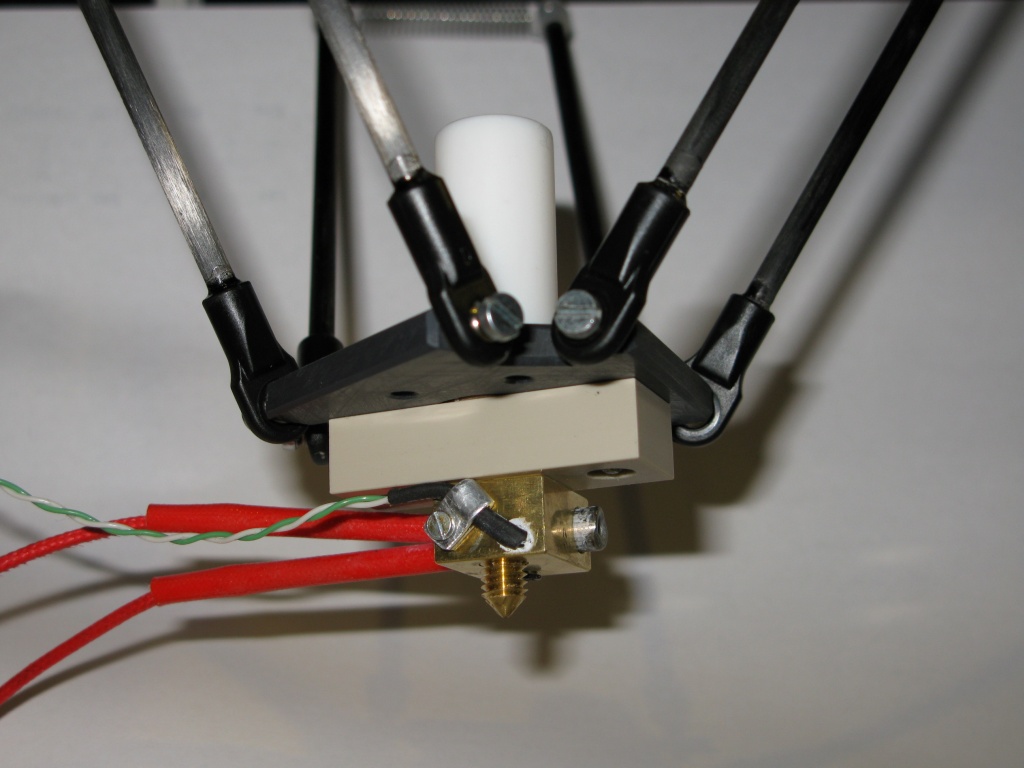

0.4mm Nozzle, 1.75mm Filamentführung aus Teflon, 12V-Heizelement, Messingblock, 100kOhm NTC

Thermisch isoliert durch einen Distanzblock aus PEEK, die Filamentführung ist oben am Teflonzylinder angeschraubt (hier noch nicht sichtbar).

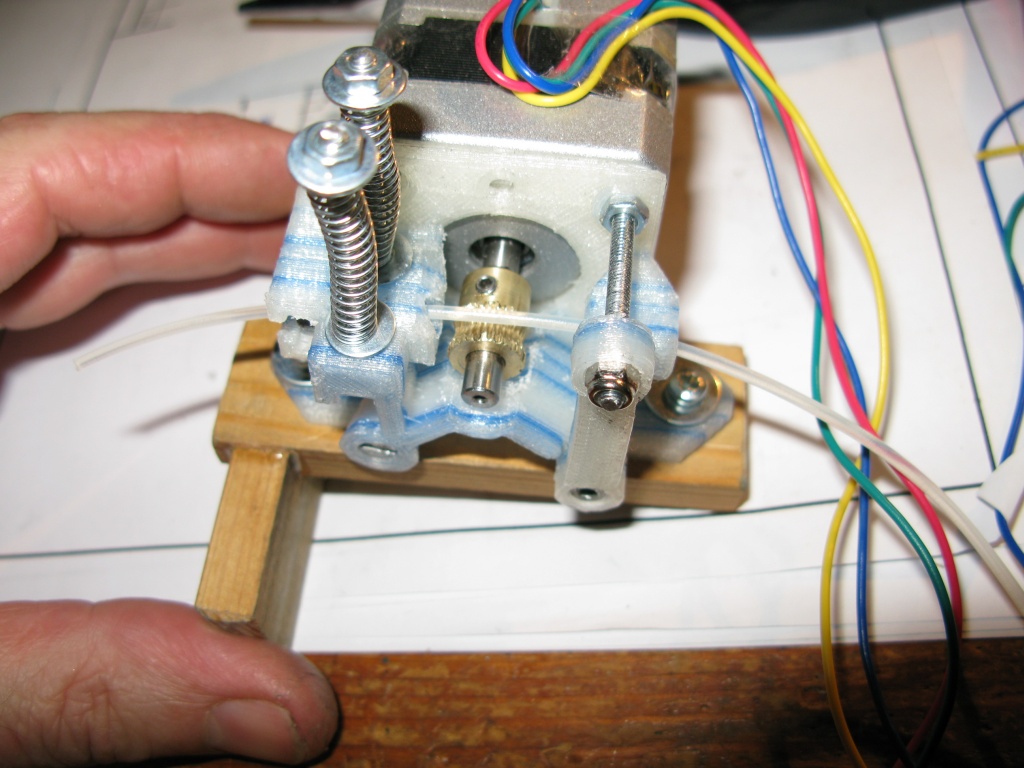

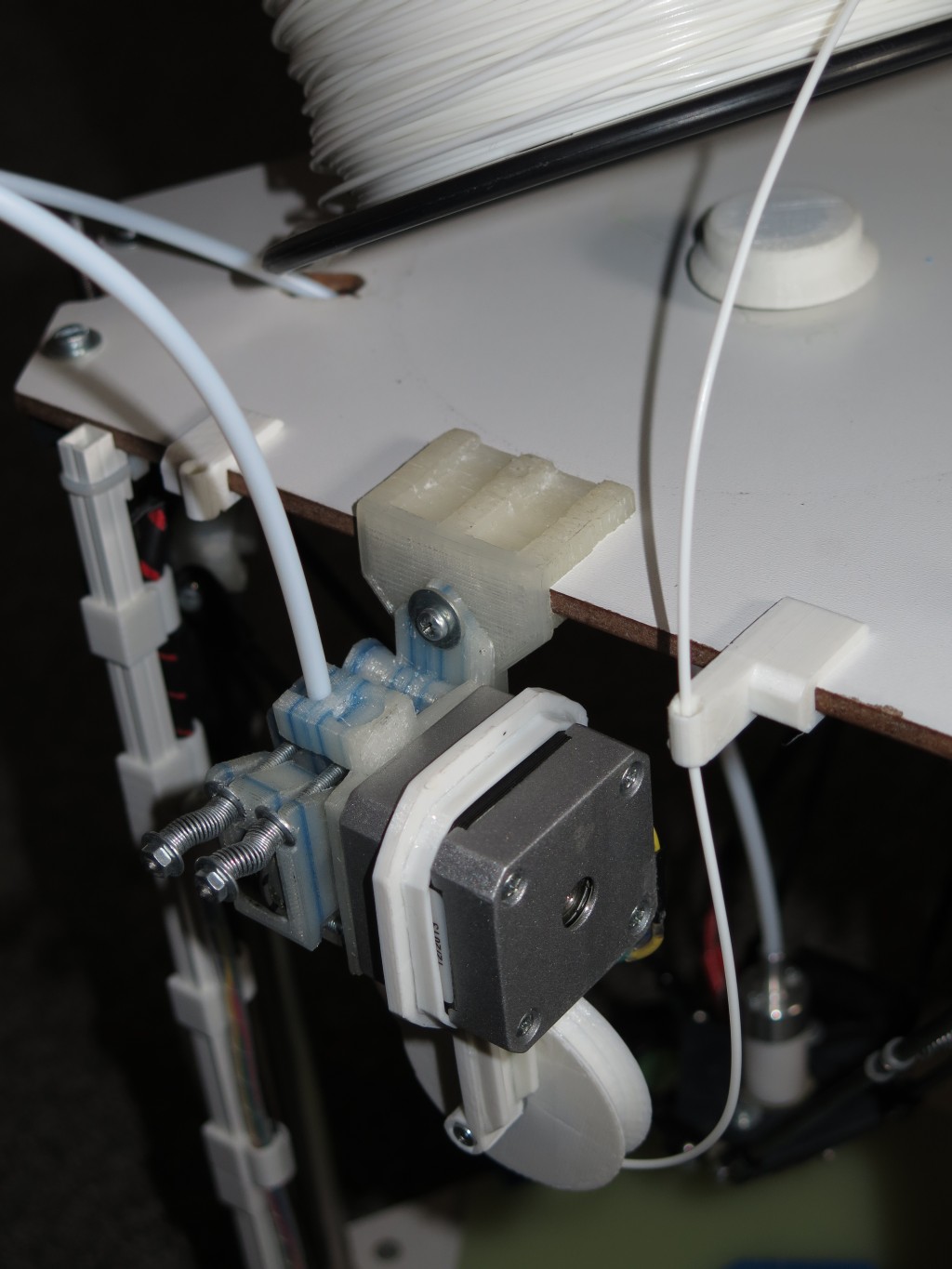

Damit die Filament-Spule zentral obenauf liegen kann, habe ich den Extruderantrieb seitlich hochkant gesetzt.

Die Spule selbst sitzt auf einer kugelgelagerten Nabe, das 1.75mm-Filament läuft über eine Führung und eine Führungsrolle von unten in den Extruderantrieb. Oben wird es über ein Teflon-Bowdenrohr in den Druckraum und das Hotend auf der Effektorplatte geführt.

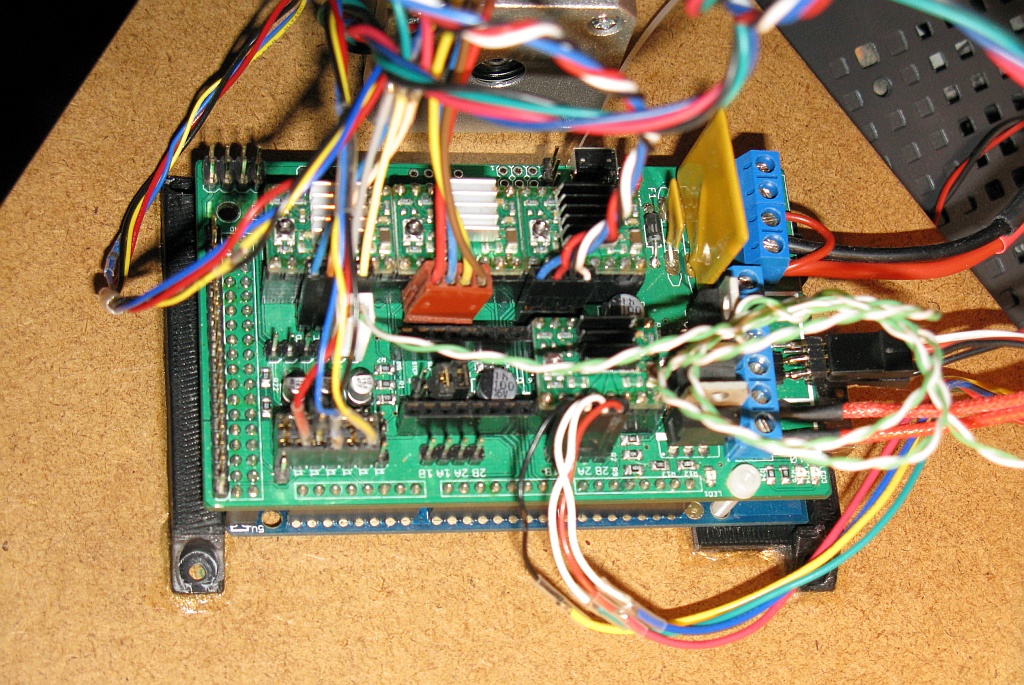

Polulu Stepperdrivern, LCD-Panel und SD-Card Interface.

Der Arduino sitzt verdeckt kopfüber unterhalb der Bodenplatte.

Als Firmware läuft ein speziell für Deltaprinter angepasstes Marlin mit einigen eigenen Erweiterungen (z.B einstellbarer und im EEPROM speicherbarer Abstand vom Druckkopf zur Grundplatte, alternativ zum Autolevel).

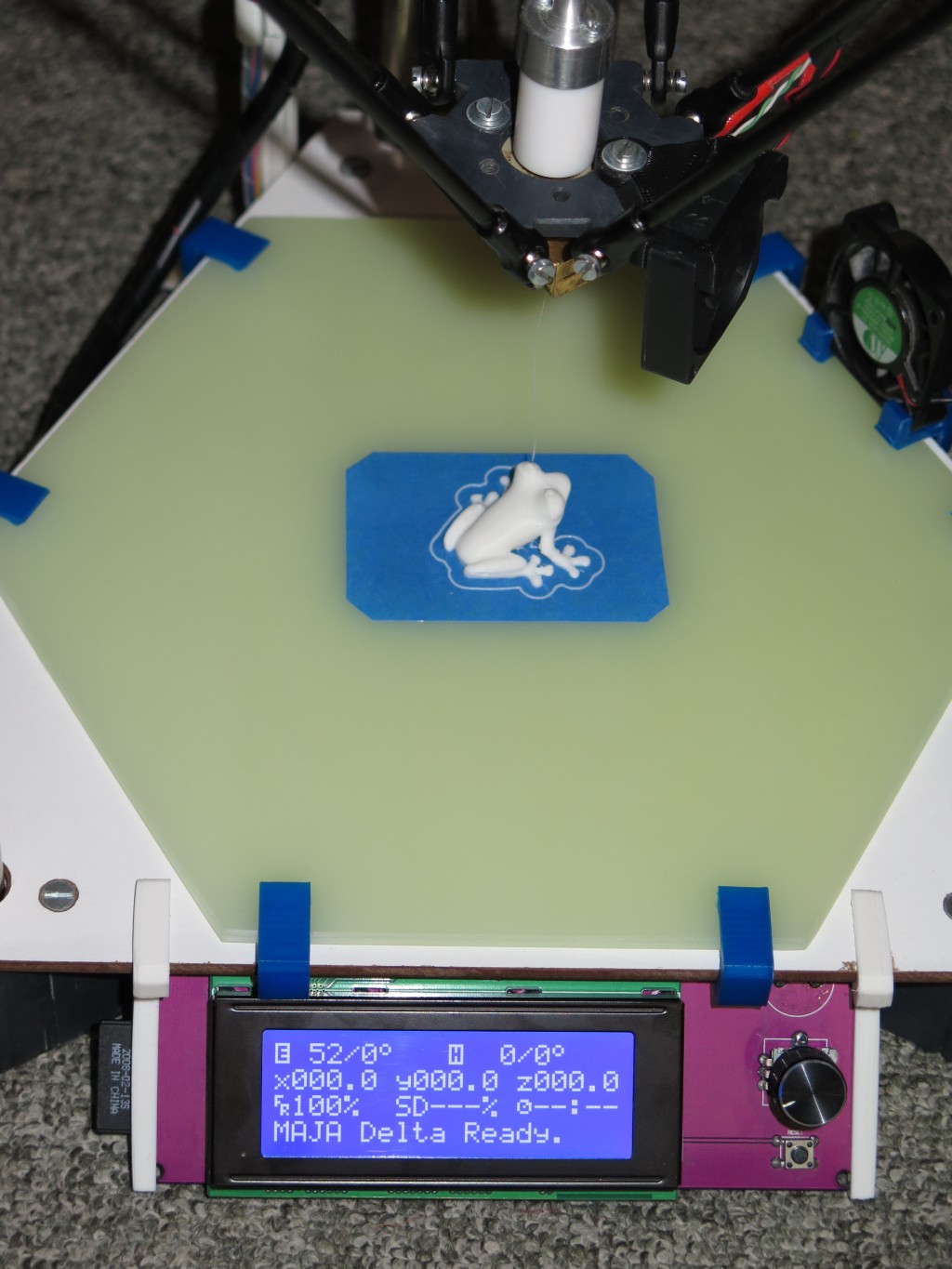

Die Druckplatte ist ein 4mm dickes FR4-Epoxy-Material, das ich sechseckig gesägt und auf die Grundplatte einpasst habe. Ggf. könnten auf der Unterseite noch Nuten für eine Heizwendel eingefräst werden, aber solange ich nur PLA drucke, ist das nicht erforderlich...

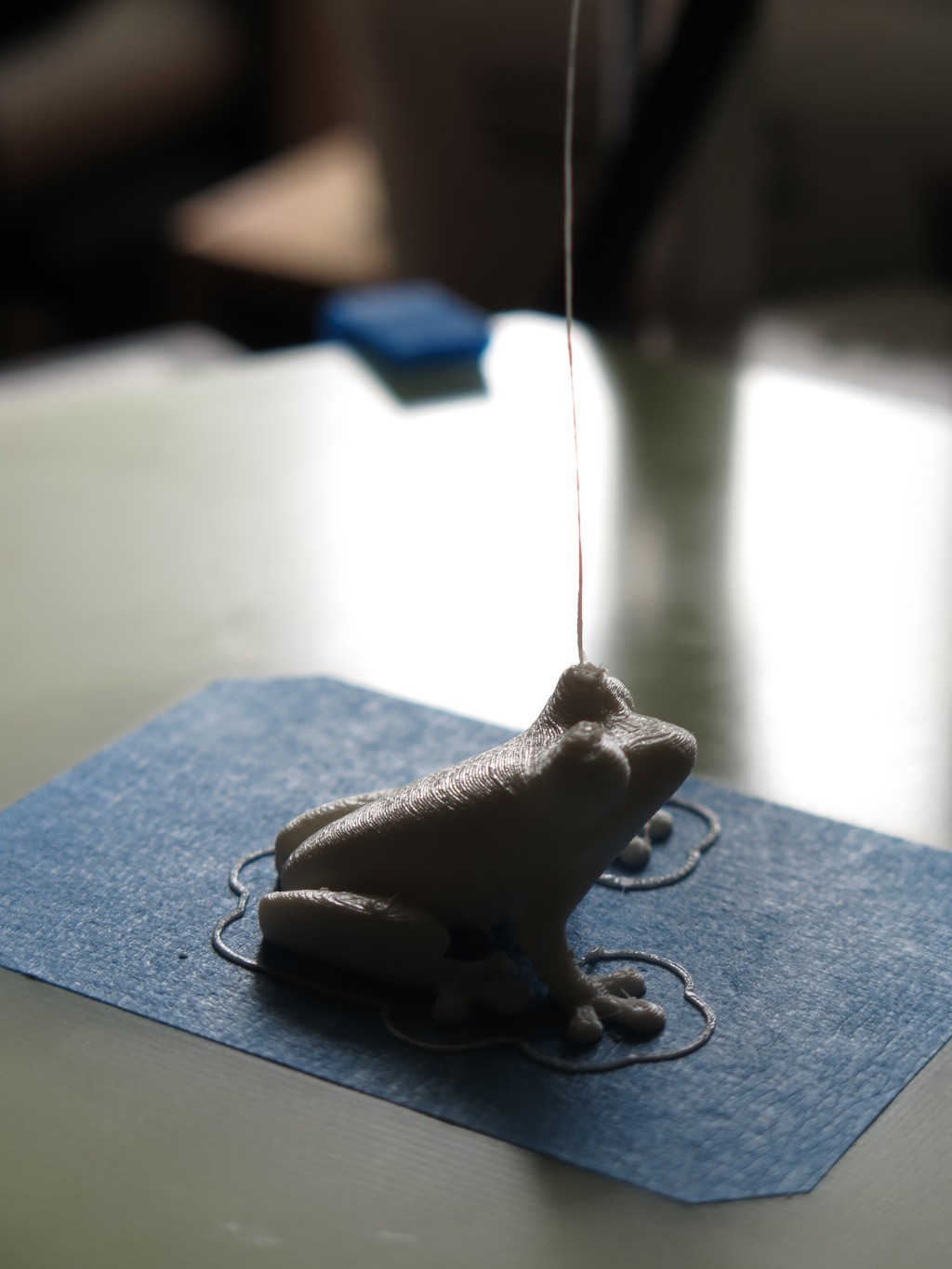

Schrittweite ist hier 0.1mm, weisses 1.75mm PLA mit 215°C gedruckt. Durch den guten Festsitz auf dem Blue Tape ist keinerlei Haftstruktur erforderlich.

Im Gegenlicht erkennt man hier gut die Schichtstruktur, obwohl das Foto aufgrund der starken Vergrößerung etwas täuscht - der Frosch wiegt nur 2g und ist ca. 15mm hoch! In die Hand genommen, erscheint die Oberfläche sehr gleichmäßig und glatt...

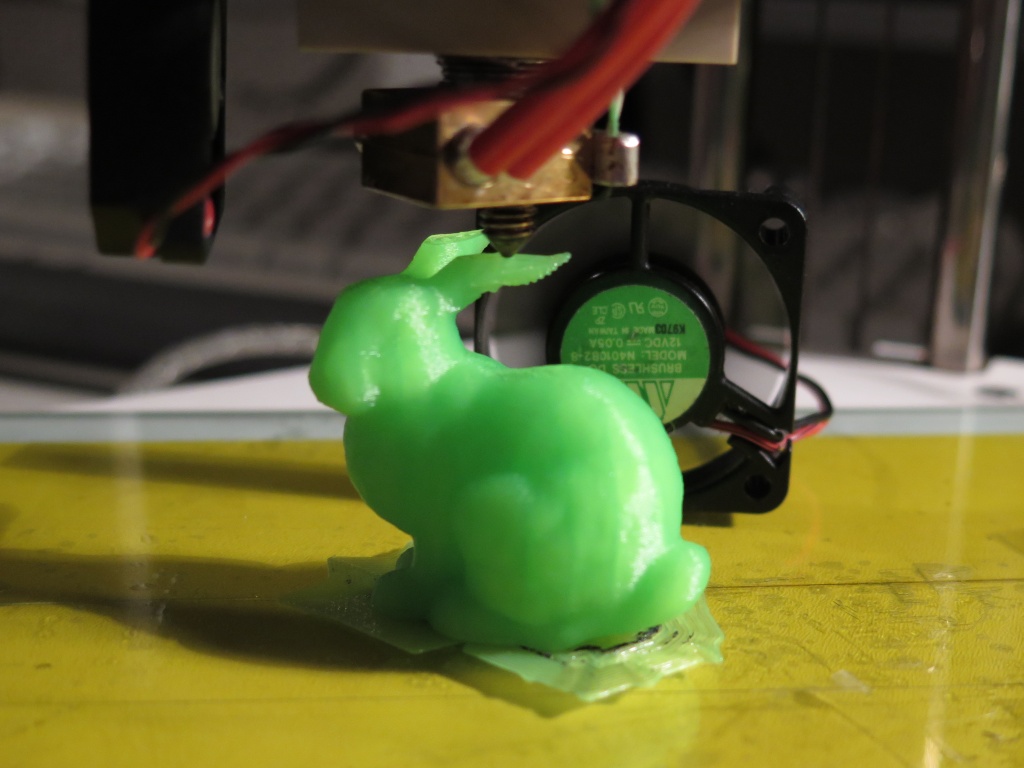

Noch auf Tesafilm und einer Glasplatte, daher mit "Brim"-Hilfsstruktur. Hier aus grünem PLA bei 215°C mit 0.12mm Auflösung und fast ohne Artefakte gedruckt...

Zurück zur Homepage

Zurück zur Homepage